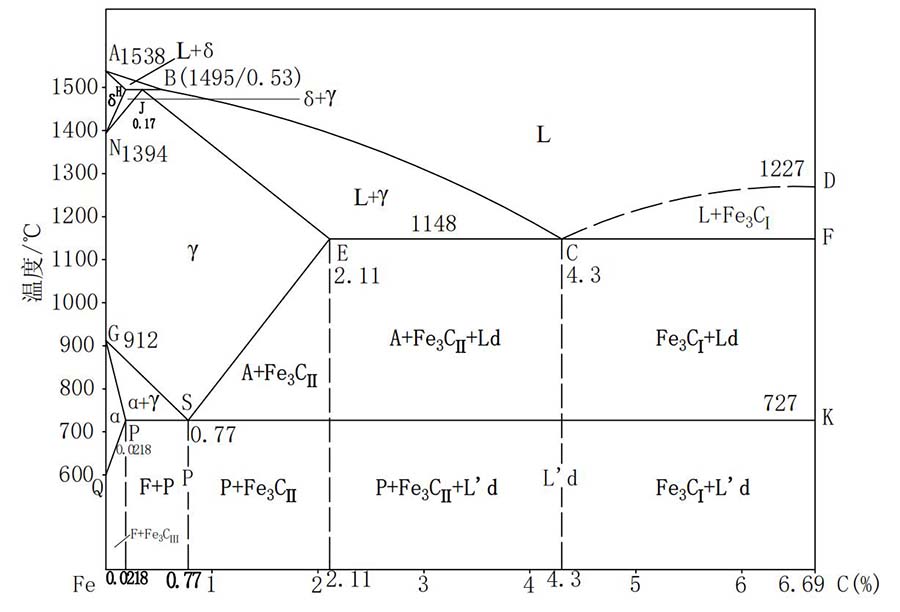

Из диаграммы равновесия между железом и углеродом можно заметить, что чугуны содержат в основном цементит и феррит. Из-за более высокого процента углерода количество цементита велико, что приводит к очень высоким характеристикам твердости и хрупкости чугуна.

Когда чугун медленно охлаждается, цементит разлагается на железо и углерод в форме графита, что называется графитизацией. Чугуны, в которых большой процент цементита разлагается при графитизации, называются серыми чугунами. Чугун, в котором не происходила графитизация, т.е. е, весь углерод находится в комбинированном виде, называется белый чугун. Процесс графитизации требует времени, и поэтому при быстром охлаждении жидкого чугуна образуется белый чугун. Белый чугун по свойствам сопоставим с высокоуглеродистыми сталями. Однако он очень хрупкий и поэтому не используется для деталей конструкций. Это полезно для деталей с абразивным износом. Предел прочности на разрыв варьируется от 170 до 345 МПа и обычно составляет около 240 МПа. Твердость колеблется от 350 до 500 BHN. Ввиду очень высокой твердости обрабатываемость неудовлетворительна, и ее обычно обрабатывают шлифованием.

В присутствии графитирующих элементов, таких как никель и кремний, карбид железа разлагается следующим образом: Fe3C → 3Fe + C

Разложение контролируется графитирующими добавками, а также скоростью охлаждения.

Диссоциированный углерод имеет форму графита, который очень мягкий и не имеет прочности. Таким образом, снижается твердость и повышается обрабатываемость чугуна. Форма графита, присутствующего в чугуне, сильно повлияет на его прочность. Когда он имеет чешуйчатую форму, как в сером чугуне, графит нарушает целостность железа и сильно ослабляет его. Но он также помогает поглощать энергию колебаний, в результате чего серый чугун обычно используется для станины станков. Серый чугун легко обрабатывается и является самой дешевой формой чугуна. Из-за низкой температуры плавления, более высокой текучести и незначительной усадки при охлаждении он широко используется в процессах литья.

Другая форма чугуна известна как ковкий чугун, в котором свободный углерод присутствует в виде конкреций в матрице цементита и феррита. Это достигается сначала охлаждением отливки, чтобы образовался весь белый чугун, с последующим контролируемым процессом термообработки, так что часть цементита превращается в феррит и включения свободного углерода. Этот материал более пластичен, чем серый чугун. Эта форма подходит только для деталей с очень малой толщиной сечения, поскольку весь белый чугун является отправной точкой для ковкого чугуна.

Когда графит присутствует в виде мелких, круглых и хорошо распределенных частиц, его ослабляющий эффект невелик, и такие чугуны будут иметь более высокую пластичность. Этот тип чугуна называется ковким или шаровидным чугуном, шаровидным графитом или просто чугун с шаровидным графитом. Эта форма графита может быть получена путем добавления элементарного магния или церия или комбинации этих двух элементов в расплавленный чугун. Магний добавляют в количестве от 0,07 до 0,10% с последующим добавлением ферросилиния для ускорения графитации. Во время затвердевания магний помогает распределить графит по металлу.

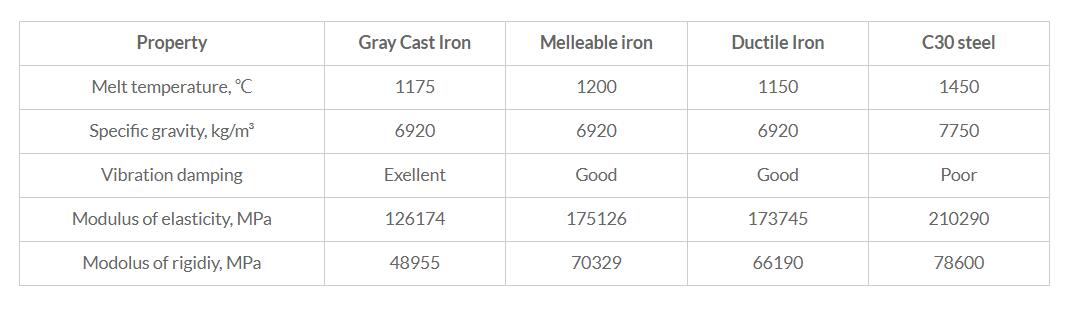

Ковкий чугун имеет лучшее соотношение прочности и веса, лучшую обрабатываемость и более высокую ударную вязкость. Более того, компоненты из высокопрочного чугуна производятся методом литья, при котором достигается лучший контроль формы компонентов по сравнению с ковкой методом капельной ковки. Таким образом, многие компоненты, такие как коленчатые валы и шатуны, изготавливаемые обычно методом капельной ковки, все чаще заменяются отливками из ковкого чугуна. Типичное сравнение различных литейных материалов приведено в следующей таблице:

Типичные литые детали из чугуна:

English

English