1. История процесса литья

Процесс литья был, вероятно, обнаружен около 3500 г. до н.э. в Месопотамии. Во многих частях света в этот период медные топоры и другие плоские предметы выливали в открытые формы из камня или выпекалиглина. Эти формы были в основном в виде одного куска. Но в более поздние периоды, когда требовалось изготовление круглых предметов, такие формы были разделены на две или более частей для облегчения извлечения круглых предметов. Бронзовый век (с 2000 г. до н.э.) принес гораздо больше утонченности в процесс литья. Возможно, впервые был изобретен стержень для создания полых карманов в предметах. Эти ядра были сделаны из обожженной глины. Кроме того, процесс изготовления первозданного или потерянного воска широко использовался для изготовления украшений и тонкой работы.

Технология литья была значительно улучшена китайцами примерно с 1500 г. до н.э. До этого в Китае не было обнаружено каких-либо кастинговых действий. Похоже, они не были великими Фамильяр с процессом Cire Perdue не использовал его широко, но вместо этого специализировался на многокомпонентных пресс-формах для выполнения сложных работ. Они потратили много времени на доводку пресс-формы до мельчайших деталей, так что вряд ли Любые отделочные работы требовались для отливки из форм. Вероятно, они изготавливали кусочные формы, содержащие тщательно подогнанные кусочки, насчитывающие тридцать или более. На самом деле, многие такие формы были раскопаны археологические раскопки в разных частях Китая.

Цивилизация долины Инда также широко используется для литья меди и бронзы для украшений, оружия, инструментов и посуды. Но было не так много улучшений в технологии. Из вари Похоже, что эти предметы и статуэтки, которые были раскопаны на участках долины Инда, были знакомы со всеми известными методами литья, такими как открытая пресс-форма, формовочная деталь и процесс отсыпки.

Хотя Индии можно приписать изобретение тигельной стали, в Индии не так много было основано на основе железа. Есть свидетельства того, что основание железа началось около 1000 г. до н.э. в Сирии и Персии. Кажется

эта технология литья чугуна в Индии использовалась со времен вторжения Александра Македонского, около 300 г. до н.э.

Знаменитая железная колонна, расположенная в настоящее время возле минара Кутб в Дели, является примером металлургического мастерства древних индейцев. Его длина составляет 7,2 м, он сделан из чистого ковкого чугуна. Предполагается, что это период Чандрагупты II (375-413 гг. н.э.) династии Гупта. Скорость коррозии этой колонны, которая стоит снаружи на открытом воздухе, практически равна нулю, и даже заглубленная часть ржавеет с чрезвычайно медленной скоростью. Эта должно быть сначала отлито, а затем забито до окончательной формы.

2. Преимущества и ограничения

Процесс литья широко используется в производстве из-за его многочисленных преимуществ. Расплавленный материал течет в любую небольшую секцию в полости пресс-формы и, как таковую, любой сложной формы - внутренней или внешний - может быть изготовлен методом литья. Можно отливать практически любой материал, будь то черный или цветной. Кроме того, необходимые инструменты, необходимые для литья форм, очень просты и недорого. В результате для пробного производства или производства небольшой партии это идеальный метод. В процессе литья возможно разместить количество материала там, где оно точно требуется. В результатеснижение веса в дизайне может быть достигнуто. Отливки обычно охлаждаются равномерно со всех сторон, и поэтому ожидается, что они не будут иметь направленных свойств. Есть определенные металлы и много

который может быть обработан только литьем, а не каким-либо другим способом, таким как ковка, из-за металлургических соображений. Отливки любого размера и веса, даже до 200 тонн.

Тем не менее, точность размеров и чистота поверхности, достигаемые с помощью обычного процесса литья в песчаные формы, не будут достаточными для окончательного применения во многих случаях. Чтобы принять во внимание эти случаи, некоторые специальные были разработаны такие процессы, как литье под давлением, подробности о которых приведены в последующих главах. Кроме того, процесс литья песка является трудоемким в некоторой степени, и поэтому многие улучшения направлены на него, такие как машинное литье и механизация литейного производства. С некоторыми материалами часто трудно устранить дефекты, возникающие из-за влаги, присутствующей в отливках из песка.

3. Условия кастинга

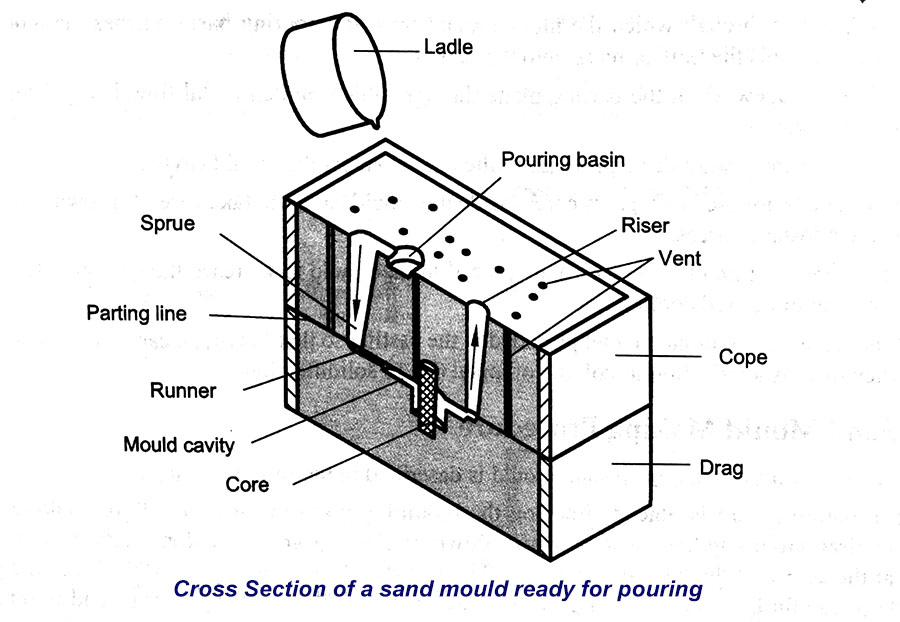

В следующих главах будут рассмотрены детали отливки песка, которая представляет собой основной процесс литья. Прежде чем углубляться в детали процесса, определим количество слов подходящее.

Колба - это колба, которая удерживает песчаную форму в целости и сохранности. В зависимости от положения колбы в структуре пресс-формы ее называют различными именами, такими как перетаскивание, пробка и щека. Он состоит из дерева

для временного применения или, в более общем случае, из металла для длительного использования.

Перетащите - Нижняя литьевая колба

Копе - Верхняя литьевая колба

Щека - Промежуточная формовочная колба, используемая в трехкомпонентной формовке.

Шаблон - Шаблон является точной копией конечного объекта, который будет сделан с некоторыми изменениями. Полость формы изготовлена с помощью шаблона.

Разделительная линия - это разделительная линия между двумя колбами, из которых состоит песчаная форма. В разрезе это также разделительная линия между двумя половинами рисунка.

Нижняя доска - это доска, обычно изготовленная из дерева, которая используется в начале изготовления пресс-формы. Сначала шаблон держится на нижней доске, на него посыпается песок, а затем выполняется перетаскивание.

Облицовочный песок - небольшое количество углеродистого материала, разбрызганного на внутреннюю поверхность полости формования, чтобы улучшить качество поверхности отливок

Формовочный песок - это свежеприготовленный огнеупорный материал, используемый для изготовления полости формы. Это смесь силикатной глины и влаги в соответствующих пропорциях, чтобы получить желаемые результаты, и она окружает шаблон при изготовлении формы.

Резервное песок - это то, что составляет большую часть огнеупорного материала находится в пресс-форме. Это составлено из использованного и сожженного песка.

Сердечник - используется для изготовления полых полостей в отливках.

Заливка - небольшая воронкообразная полость в верхней части кристаллизатора, в которую заливается расплавленный металл.

Spure - канал, через который расплавленный металл из разливочной ванны достигает полости формы. Во многих случаях он контролирует поток металла в форму.

Бегунок - проходы в плоскости разъема, через которые регулируется поток расплавленного металла, прежде чем они достигнут полости формы.

Ворота - фактическая точка входа, через которую расплавленный металл входит в полость литейной формы.

Венок - Венок используется для поддержки сердечников внутри полости пресс-формы, чтобы позаботиться о своем собственном весе и преодолеть металлостатические силы. Охлаждение - Охлаждение - это металлические предметы, которые помещаются в форму для увеличения скорости охлаждения отливок, чтобы обеспечить равномерную или желаемую скорость охлаждения. Подъем - это резервуар расплавленного металла, предусмотренный в отливке, так что горячий металл может течь обратно в полость литейной формы, когда происходит уменьшение объема металла из-за затвердевания

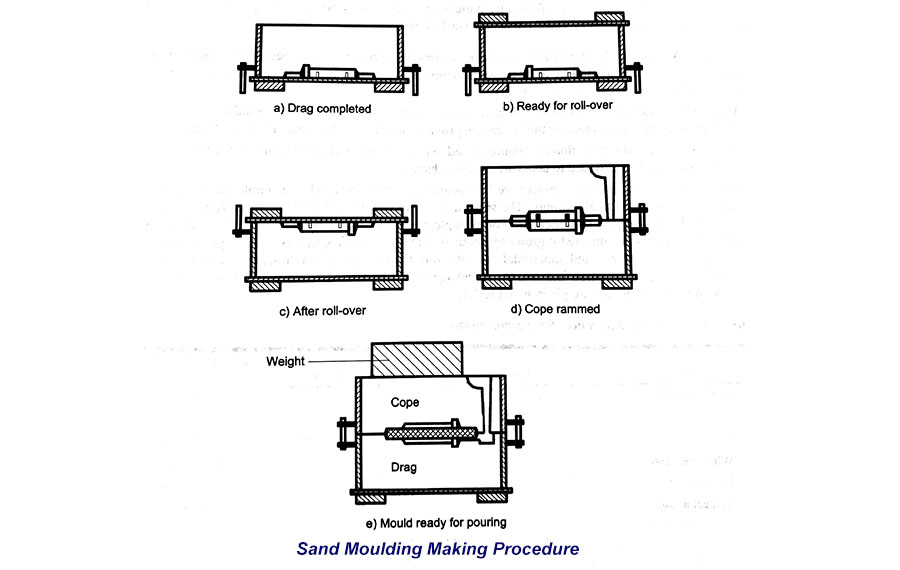

4. Процесс изготовления песчаных форм

Процедура изготовления типичной песчаной формы описана в следующих шагахСначала нижнюю доску устанавливают на платформу для формования или на пол, выравнивая поверхность. Колбу для литья под давлением держат вверх дном на нижней доске вместе с частью для перетаскивания

шаблон в центре колбы на доске. Между рисунком и стенками колбы должно быть достаточное расстояние, которое должно быть порядка 50-100 мм. Сухой облицовочный песок посыпают сверху доска и шаблон, чтобы обеспечить нелипкий слой. Свежеприготовленный формовочный песок необходимого качества теперь выливают в бугор и по шаблону толщиной от 30 до 50 мм. Остальная часть фляги полностью заполнен запасным песком и равномерно утрамбован для уплотнения песка. Трамбовка песка должна выполняться надлежащим образом, чтобы не уплотнять его слишком сильно, что затрудняет выход газов, не слишком рыхлый, чтобы у формы не было достаточной прочности. После окончания набивки излишки песка в колбе полностью очищаются с помощью плоского стержня до уровня краев колбы.

Теперь с помощью вентиляционной проволоки, которая представляет собой проволоку диаметром от 1 до 2 мм с заостренным концом, в перетаскивающем отверстии делаются вентиляционные отверстия на всю глубину колбы, а также на шаблон для облегчения удаления газов. во время кастинга затвердевание. Это завершает подготовку перетаскивания.

Готовая перетаскивающая колба теперь переворачивается на нижнюю доску, обнажая рисунок, как показано на фотографии. Используя пятно, края песка вокруг рисунка восстанавливаются, а половину рисунка укладывают поверх шаблон перетаскивания, выравнивая его с помощью штифтов. Колба с крышкой в верхней части перетаскивания расположена снова, выравнивая ее с помощью штифтов. Сухой расстегивающийся песок разбрызгивается по всей длине и по рисунку

Штифт литника для выполнения прохода литника расположен на небольшом расстоянии около 50 мм от рисунка. Кроме того, булавка-наконечник при необходимости хранится в соответствующем месте, а свежеприготовленный формовочный песок аналогичен от сопротивления вместе с бэк-песок посыпается. Песок тщательно утрамбован, излишки песка соскоблены, а вентиляционные отверстия сделаны по всей длине, как при торможении.

Штифт и штифт e осторожно извлекаются из колбы. Позже, наливной бассейн вырезается в верхней части литника. Справа отделена от перетаскивания и любой свободный песок на интерфейсе справиться и перетащить

сопротивления сдуло с помощью сильфонов. Теперь половинки рисунка и сопротивления вытягиваются путем использования шипов вытягивания и постукивания вокруг шаблона, чтобы немного увеличить полость формы, так что

Стены плесени не портятся отводящим рисунком. Бегуны и ворота тщательно режутся в форме, не портя форму. Любой избыток или рыхлый песок, обнаруженный в полозьях и полости формы, продувается прочь с помощью сильфона. Теперь облицовочный песок в виде пасты наносится по всей полости формы и на полозьях, что дает законченному литью хорошее качество поверхности.

Сухую песчаную сердцевину готовят с использованием керна После подходящего выпекания он помещается в полость формы, как показано на фото. Справа заменяется на сопротивление, заботясь о выравнивании двух с помощью штырьки. Подходящий вес удерживается на ковше, чтобы позаботиться о направленной вверх металлостатической силе во время заливки расплавленного металла. Форма, как показано на фото, готова к заливке.

English

English