1. Алюминий

Из всех сплавов цветных металлов алюминий и его сплавы являются наиболее важными из-за их превосходных свойств. Вот некоторые из свойств чистого алюминия, для которых он используется в машиностроении:

1) Отличная теплопроводность (0,53 кал / см / C)

2) Отличная электропроводность (376600 Ом / см)

3) Низкая массовая плотность (2,7 г / см3)

4) Низкая температура плавления (658C)

5) Превосходная коррозионная стойкость, фактически, Al имеет большее сродство к кислороду. В результате, когда алюминий подвергается воздействию воздуха, поверхность легко окисляется, образуя оксид алюминия. Эта оксидная пленка имеет хорошую связь с основным металлом и, таким образом, защищает его от дальнейшего окисления.

6) Нетоксичен.

7) Он имеет один из самых высоких коэффициентов отражения (от 85 до 95%) и очень низкий коэффициент излучения (от 4 до 5%).

8) Он очень мягкий и пластичный, благодаря чему имеет очень хорошие производственные свойства.

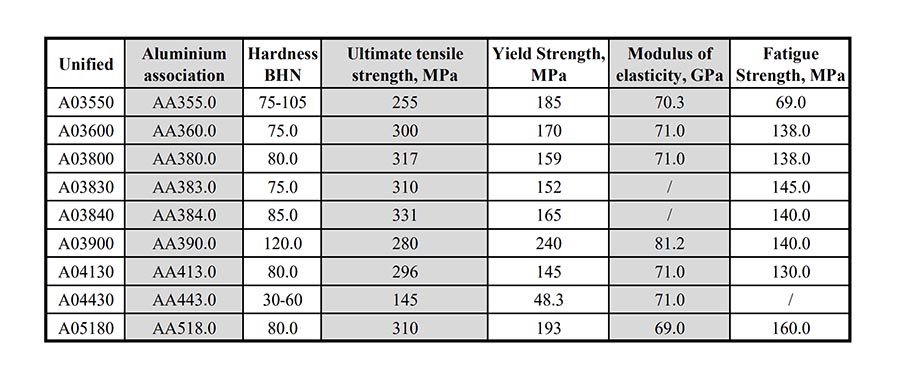

Таблица 1, Свойства литых алюминиевых сплавов

Некоторые из областей применения, где обычно используется чистый алюминий, - это электрические проводники, материалы оребрения радиаторов, блоки кондиционирования воздуха, оптические и светоотражатели, а также фольга и упаковочные материалы.

Несмотря на указанные выше полезные применения, чистый алюминий не получил широкого распространения из-за следующих проблем:

1) Обладает низкой прочностью на разрыв (65 МПа) и твердостью (20 BHN).

2. Сваривать или паять очень сложно.

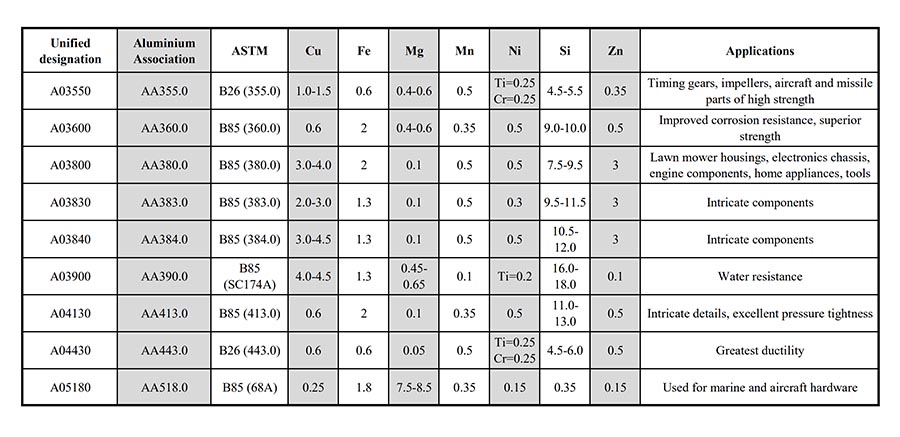

Таблица 2, Некоторые алюминиевые сплавы:

Механические свойства алюминия можно существенно улучшить легированием. Основные используемые легирующие элементы - это медь, марганец, кремний, никель и цинк.

Алюминий и медь образуют химическое соединение CuAl2. Выше температуры 548 ° C полностью растворяется в жидком алюминии. При закалке и искусственном старении (длительная выдержка при 100 - 150 ° С) получается упрочненный сплав. Неостаренный CuAl2 не успевает выпасть из твердого раствора алюминия и меди и, таким образом, находится в нестабильном положении (перенасыщенный при комнатной температуре). В процессе старения выделяются очень мелкие частицы CuAl2, что приводит к упрочнению сплава. Этот процесс называется отверждением раствора.

Другие используемые легирующие элементы включают до 7% магния, до 1,5% марганца, до 13% кремния, до 2% никеля, до 5% цинка и до 1,5% железа. Помимо этого, в небольших количествах также могут быть добавлены титан, хром и колумбий. Состав некоторых типичных алюминиевых сплавов, используемых при непрерывном формовании и литье под давлением, приведен в таблице 2. 10 с указанием их областей применения. Ожидаемые механические свойства этих материалов после их отливки с использованием постоянных форм или литья под давлением показаны в таблице 2.

2. Медь

Как и алюминий, чистая медь также находит широкое применение благодаря своим следующим свойствам:

1) Электропроводность чистой меди высока (5,8 х 105 Ом / см) в чистом виде. Любая небольшая примесь резко снижает проводимость. Например, 0,1% фосфора снижает проводимость на 40%.

2) Обладает очень высокой теплопроводностью (0,92 кал / см / C).

3) Это тяжелый металл (удельный вес 8,93).

4) Легко соединяется пайкой.

5) Устойчив к коррозии,

6) Имеет приятный цвет.

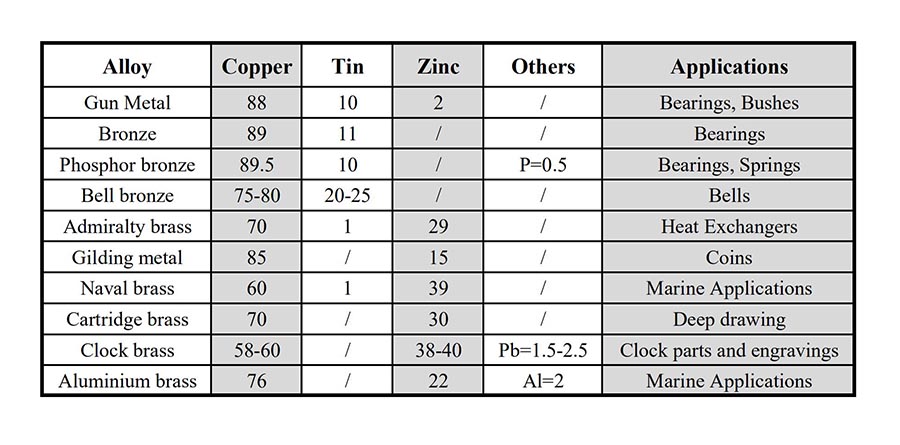

Таблица 3, Некоторые медные сплавы:

Чистая медь используется в производстве электрических проводов, шин, кабелей передачи, труб и трубопроводов холодильников.

Механические свойства меди в чистом виде не очень хорошие. Он мягкий и относительно слабый. Его можно выгодно легировать для улучшения механических свойств. Основные используемые легирующие элементы - цинк, олово, свинец и фосфор.

Сплавы меди и цинка называют латуни. При содержании цинка до 39% медь образует однофазную (α-фазу) структуру. Такие сплавы обладают высокой пластичностью. Цвет сплава остается красным до содержания цинка 20%, но после этого становится желтым. Второй структурный компонент, называемый β-фазой, составляет от 39 до 46% цинка. На самом деле это интерметаллическое соединение CuZn, которое отвечает за повышенную твердость. Прочность латуни еще больше повышается при добавлении небольшого количества марганца и никеля.

Сплавы меди с оловом называются бронзами. Твердость и прочность бронзы возрастают с увеличением содержания олова. Пластичность также снижается с увеличением процентного содержания олова выше 5. Когда также добавляется алюминий (от 4 до 11%), полученный сплав называется алюминиевой бронзой, которая имеет значительно более высокую коррозионную стойкость. Бронза сравнительно дорогая по сравнению с латунью из-за присутствия олова, который является дорогим металлом.

Некоторые медные сплавы с указанием их составов и областей применения представлены в таблице 3.

3. Прочие материалы

Цинк - Цинк в основном используется в машиностроении из-за его низкой температуры плавления (419,4 ° C) и более высокой коррозионной стойкости, которая увеличивается с увеличением чистоты цинка. Коррозионная стойкость обусловлена образованием на поверхности защитного оксидного покрытия. Основное применение цинка - гальваника для защиты стали от коррозии, полиграфическая промышленность и литье под давлением.

Недостатками цинка являются сильная анизотропия, проявляющаяся в деформированных условиях, отсутствие стабильности размеров в условиях старения, снижение ударной вязкости при более низких температурах и склонность к межкристаллитной коррозии. Его нельзя использовать для работы при температуре выше 95 ° C, поскольку это приведет к значительному снижению прочности на разрыв и твердости.

Его широкое использование при литье под давлением связано с тем, что для него требуется более низкое давление, что приводит к увеличению срока службы штампа по сравнению с другими сплавами для литья под давлением. Кроме того, он очень хорошо обрабатывается. Отделка, полученная путем литья под давлением цинка, часто бывает достаточной для дальнейшей обработки, за исключением удаления заусенцев, присутствующих в плоскости разъема.

Магний - из-за их небольшого веса и хорошей механической прочности сплавы магния используются на очень высоких скоростях. Для такой же жесткости магниевым сплавам требуется всего 37,2% веса стали C25, что позволяет снизить вес. Два основных используемых легирующих элемента - это алюминий и цинк. Магниевые сплавы могут быть отлиты в песок, в неразъемную форму или под давлением. Свойства компонентов из магниевого сплава, отлитых в песчаные формы, сравнимы со свойствами компонентов, отлитых в неразъемную форму или литых под давлением. Сплавы для литья под давлением обычно имеют высокое содержание меди, что позволяет изготавливать их из вторичных металлов с целью снижения затрат. Они используются для изготовления автомобильных колес, картеров двигателя и т. Д. Чем выше содержание, тем выше механическая прочность кованных магнием сплавов, таких как катаные и кованые детали. Магниевые сплавы легко свариваются с помощью большинства традиционных сварочных процессов. Очень полезным свойством магниевых сплавов является их высокая обрабатываемость. Для обработки им требуется около 15% энергии по сравнению с низкоуглеродистой сталью.

English

English