Название без выпечки произошло от масло-кислородного самоотверждения, изобретенного швейцарцами в начале 1950 года, то есть сухие масла, такие как льняное масло и тунговое масло, добавляются с осушителями металлов (такими как нафтенат кобальта и нафтенат алюминия) и окислителем. (например, перманганат калия или перборат натрия и т. д.). Используя этот процесс, песчаный сердечник может быть упрочнен до прочности, необходимой для отделения от формы, после хранения в течение нескольких часов при комнатной температуре. Это называлось закалкой при комнатной температуре (Air Set), самоотверждением (Self Set), холодной закалкой (Cold Set) и так далее. Но до настоящего самозатвердения, то есть без запекания (No Bake), не дошло, потому что готовую форму (стержень) перед заливкой нужно просушить несколько часов, чтобы добиться полного застывания.

«Самотвердеющий песок» - это термин, появившийся после того, как литейная промышленность приняла химические связующие, и его значение:

1. В процессе перемешивания песка, помимо добавления связующего, также добавляется отвердитель (отвердитель), который может отвердить связующее.

2. После формования и изготовления стержней с использованием такого песка никакая обработка (например, сушка или продувка закалочным газом) не используется для упрочнения формы или стержня, и форма или стержень могут затвердеть сама по себе.

С конца 1950-х до начала 1960-х годов постепенно развивался настоящий метод самоотверждения без печи, а именно метод самоотверждения фурановой смолы или фенольной смолы, отверждаемый кислотой (каталитический катализатор), а также метод самоотверждения масляного уретана. 1965. Метод самоотверждения фенолуретана был представлен в 1970 году, а метод самоотверждения на основе сложного фенольного эфира появился в 1984 году. Таким образом, концепция «самоотверждающегося песка» применима ко всем химически отвержденным формовочным пескам, включая самоотверждающееся масло. песок, жидкий стеклянный песок, цементный песок, песок на фосфатно-алюминиевой связке и смоляной песок.

В качестве самотвердеющего вяжущего песка для холодных ящиков песок из фурановой смолы является самым ранним и наиболее широко используемым синтетическим вяжущим песком на литейном заводе Chiese. Количество смолы, добавляемой в формовочный песок, обычно составляет от 0,7% до 1,0%, а количество добавленной смолы в песке для сердцевины обычно составляет от 0,9% до 1,1%. Содержание свободного альдегида в фурановой смоле ниже 0,3%, а на некоторых заводах оно упало ниже 0,1%. На литейных заводах в Китае самотвердеющий песок из фурановой смолы достиг международного уровня независимо от производственного процесса и качества поверхности отливок.

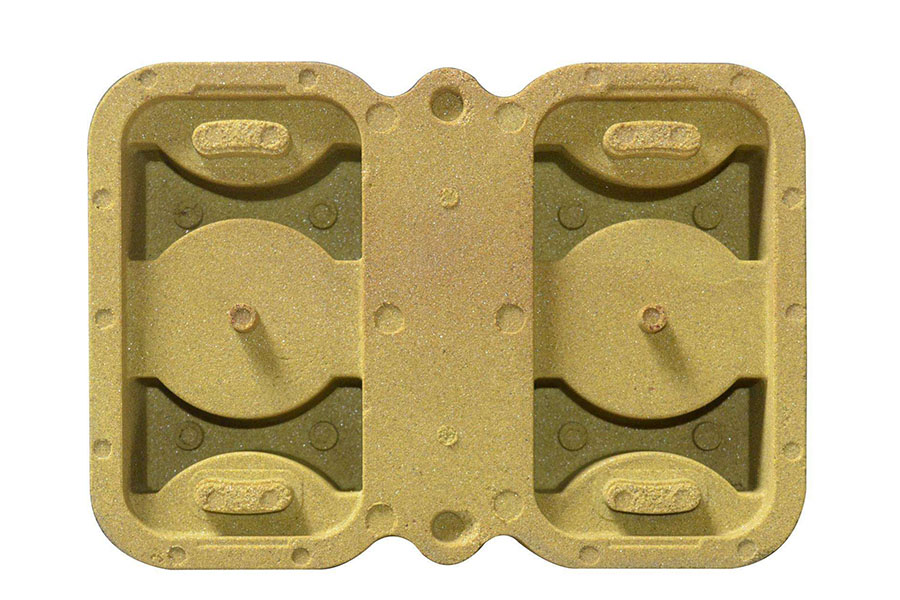

После равномерного смешивания исходного песка (или регенерированного песка), жидкой смолы и жидкого катализатора и заполнения их в стержневом ящике (или ящике с песком), а затем затягивании его до затвердевания в форму или форму в стержневом ящике (или ящике с песком) ) при комнатной температуре была сформирована литейная форма или литейный стержень, что называется самозатвердевающим холодным стержневым моделированием (стержень) или методом самозатвердения (стержень). Метод самоотверждения можно разделить на метод самоотверждения фурановой смолы и песка на основе фенольной смолы, катализируемый кислотой, метод самоотверждения песка на основе уретановой смолы и метод самоотверждения фенольного моноэфира.

Основными характеристиками процесса литья самозатвердевающих форм являются:

1) Повышение точности размеров отливок и шероховатости поверхности.

2) Для затвердевания формовочного (стержневого) песка не требуется сушка, что позволяет экономить энергию. Также можно использовать недорогие стержневые ящики и шаблоны из дерева или пластика.

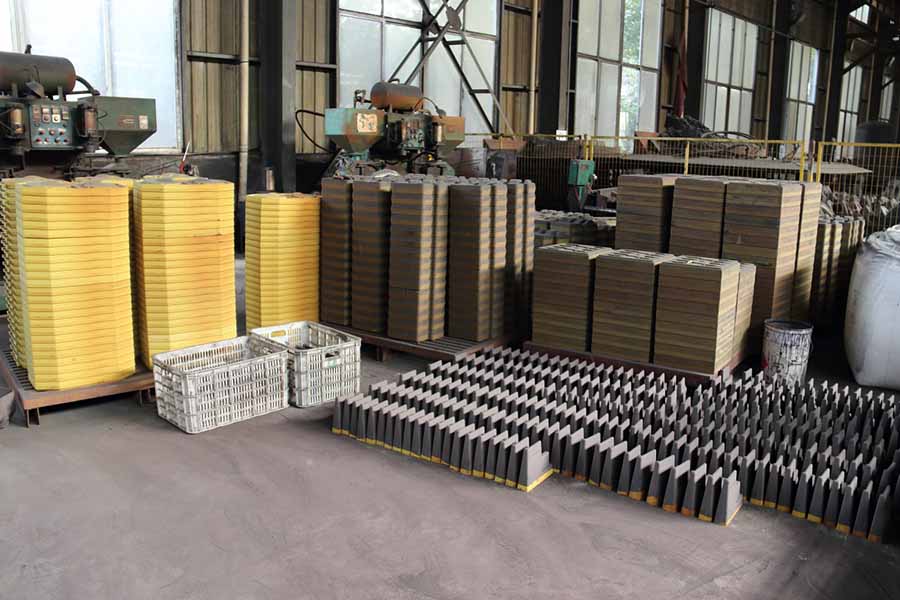

3) Самозатвердевающий формовочный песок легко уплотняется и разрушается, легко очищать отливки, а старый песок можно переработать и повторно использовать, что значительно снижает трудоемкость изготовления стержней, моделирования, падения песка, очистки и других звеньев, а также легко реализовать механизацию или автоматизацию.

4) Массовая доля смолы в песке составляет всего 0,8% ~ 2,0%, а общая стоимость сырья невысока.

Поскольку метод самоотверждения имеет многие из вышеупомянутых уникальных преимуществ, метод самоотверждения используется не только для изготовления стержней, но также и для литья под давлением. Он особенно подходит для штучного и мелкосерийного производства, а также может производить отливки из чугуна, литой стали и цветных сплавов. Некоторые китайские литейные предприятия полностью заменили глиняные формы для сухого песка, формы для цементного песка и частично заменили формы для жидкого стекла.

English

English