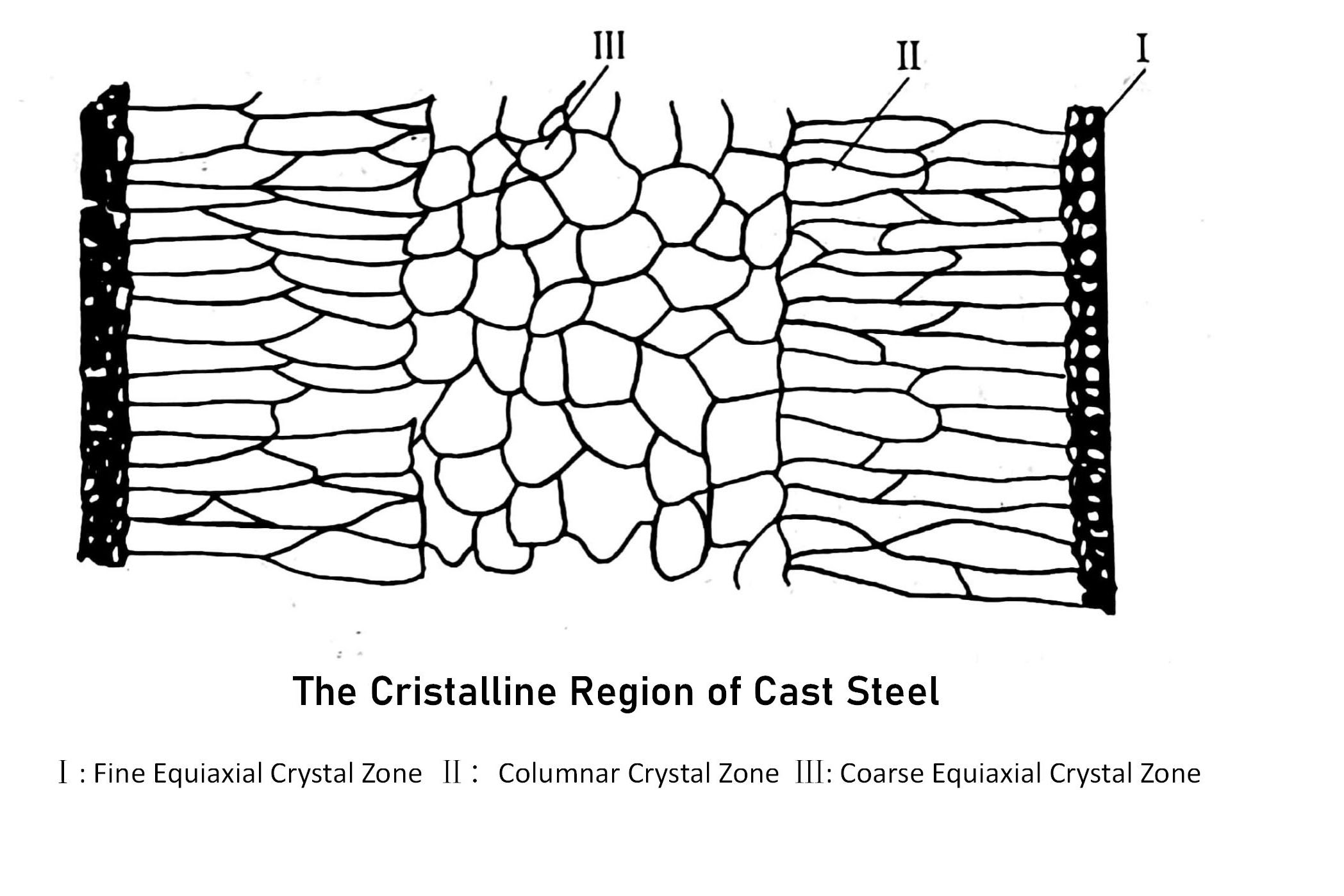

Литая структура стальных отливок зависит от химического состава и процесса затвердевания. Обычно наблюдается относительно серьезная сегрегация дендритов, очень неровная структура и крупные зерна. Следовательно, стальные отливки обычно необходимо подвергать термообработке, чтобы устранить или уменьшить влияние вышеупомянутых проблем, чтобы улучшить механические свойства стальных отливок. Кроме того, из-за разницы в структуре и толщине стенок стальных отливок разные части одной и той же отливки имеют разные организационные формы и создают значительные остаточные внутренние напряжения. Поэтому стальные отливки (особенно отливки из легированной стали), как правило, следует поставлять в термообработанном состоянии.

1. Особенности термической обработки стальных отливок.

1) В литой структуре стальных отливок часто наблюдаются крупные дендриты и сегрегация. При термообработке время нагрева должно быть немного больше, чем у кованых стальных деталей того же состава. В то же время необходимо соответствующим образом увеличить время выдержки при аустенизации.

2) Из-за серьезной сегрегации литой структуры некоторых отливок из легированной стали, чтобы исключить ее влияние на конечные свойства отливок, следует принять меры по гомогенизации во время термообработки.

3) Для стальных отливок сложной формы и большой разницы в толщине стенок необходимо учитывать влияние поперечного сечения и факторы напряжения отливки во время термообработки.

4) Термическая обработка стальных отливок должна быть разумной, исходя из ее структурных характеристик, и стараться избегать деформации отливок.

2. Основные технологические факторы термической обработки стальных отливок.

Термическая обработка стальных отливок состоит из трех этапов: нагрева, сохранения тепла и охлаждения. Определение параметров процесса должно основываться на цели обеспечения качества продукции и экономии затрат.

1) Отопление

Нагревание - наиболее энергоемкий процесс термообработки. Основными техническими параметрами процесса нагрева являются выбор подходящего метода нагрева, скорости нагрева и метода зарядки.

(1) Метод нагрева. Способы нагрева стальных отливок в основном включают лучистое отопление, нагрев в соляной ванне и индукционный нагрев. Принцип выбора метода нагрева - быстрый и равномерный, простой в управлении, высокая эффективность и низкая стоимость. При нагреве литейный цех обычно учитывает размер конструкции, химический состав, процесс термообработки и требования к качеству отливки.

(2) Скорость нагрева. Для обычных стальных отливок скорость нагрева не может быть ограничена, и для нагрева используется максимальная мощность печи. Использование горячей загрузки печи может значительно сократить время нагрева и производственный цикл. Фактически, в условиях быстрого нагрева нет явного температурного гистерезиса между поверхностью отливки и сердечником. Медленный нагрев приведет к снижению эффективности производства, увеличению потребления энергии и серьезному окислению и обезуглероживанию поверхности отливки. Однако для некоторых отливок сложной формы и структуры, большой толщины стенок и больших термических напряжений в процессе нагрева скорость нагрева следует контролировать. Как правило, можно использовать низкую температуру и медленный нагрев (ниже 600 ° C) или поддержание низкой или средней температуры, а затем можно использовать быстрый нагрев в областях с высокой температурой.

(3) Способ загрузки. Принцип, по которому стальные отливки следует помещать в печь, заключается в том, чтобы полностью использовать полезное пространство, обеспечить равномерный нагрев и разместить отливки для деформации.

2) Изоляция

Температуру выдержки для аустенитизации стальных отливок следует выбирать в соответствии с химическим составом стальной отливки и требуемыми свойствами. Температура выдержки обычно немного выше (около 20 ° C), чем при ковке стальных деталей того же состава. Для отливок из эвтектоидной стали необходимо обеспечить быстрое встраивание карбидов в аустенит и сохранение мелкозернистости аустенита.

При определении времени сохранения тепла стальных отливок следует учитывать два фактора: первый фактор - это обеспечение однородности температуры поверхности отливки и стержня, а второй фактор - обеспечение однородности структуры. Следовательно, время выдержки в основном зависит от теплопроводности отливки, толщины стенки секции и элементов сплава. Вообще говоря, отливки из легированной стали требуют более длительного времени выдержки, чем отливки из углеродистой стали. Толщина стенок отливки обычно является основным основанием для расчета времени выдержки. Для времени выдержки при отпуске и старении следует учитывать такие факторы, как цель термообработки, температура выдержки и скорость диффузии элементов.

3) Охлаждение

После термообработки стальные отливки можно охлаждать с разной скоростью для завершения металлографического превращения, получения требуемой металлографической структуры и достижения заданных показателей эффективности. Вообще говоря, увеличение скорости охлаждения может помочь получить хорошую структуру и измельчить зерна, тем самым улучшив механические свойства отливки. Однако, если скорость охлаждения слишком высока, легко вызвать большее напряжение в отливке. Это может вызвать деформацию или растрескивание отливок сложной конструкции.

Охлаждающая среда для термообработки стальных отливок обычно включает воздух, масло, воду, соленую воду и расплав соли.

3. Метод термической обработки стальных отливок.

В соответствии с различными методами нагрева, времени выдержки и условиями охлаждения методы термообработки стальных отливок в основном включают отжиг, нормализацию, закалку, отпуск, обработку на твердый раствор, дисперсионное упрочнение, обработку для снятия напряжений и обработку для удаления водорода.

1) Отжиг.

Отжиг заключается в нагреве стали, структура которой отклоняется от состояния равновесия, до определенной температуры, заданной процессом, а затем ее медленного охлаждения после сохранения тепла (обычно охлаждения в печи или закапывания в известь) для получения процесса термообработки, близкого к температуре равновесное состояние конструкции. В зависимости от состава стали, а также цели и требований отжига отжиг можно разделить на полный отжиг, изотермический отжиг, сфероидизирующий отжиг, рекристаллизационный отжиг, отжиг для снятия напряжений и так далее.

(1) Полный отжиг. Общий процесс полного отжига: нагрев стальной отливки до 20-30 ° C выше Ac3, выдержка в течение некоторого времени, чтобы структура стали полностью превратилась в аустенит, а затем медленное охлаждение (обычно охлаждение в печи) при 500 ℃ - 600 ℃, и, наконец, охлаждение на воздухе. Так называемый полный означает, что при нагревании получается полная структура аустенита.

Целью полного отжига в основном является: во-первых, улучшить грубую и неровную структуру, вызванную горячей обработкой; второй - снизить твердость отливок из углеродистой и легированной стали выше среднеуглеродистой, тем самым улучшив их режущие характеристики (как правило, когда твердость заготовки составляет от 170 HBW-230 HBW, ее легко резать. выше или ниже этого диапазона, это затруднит резку); третий - устранить внутреннее напряжение стальной отливки.

Диапазон использования полного отжига. Полный отжиг подходит в основном для отливок из углеродистой и легированной стали с доэвтектоидным составом с содержанием углерода от 0,25% до 0,77%. Гиперэвтектоидная сталь не должна подвергаться полному отжигу, потому что, когда заэвтектоидная сталь нагревается до температуры выше Accm и медленно охлаждается, вторичный цементит будет выпадать в осадок вдоль границы аустенитного зерна в форме сетки, что делает значительными прочность, пластичность и ударную вязкость стали. отклонить.

(2) Изотермический отжиг. Изотермический отжиг относится к нагреву стальных отливок до 20 ° C - 30 ° C выше Ac3 (или Ac1), после выдержки в течение определенного периода времени, быстрого охлаждения до максимальной температуры кривой изотермического превращения переохлажденного аустенита, а затем выдержки в течение определенного периода времени. времени (зона перлитного превращения). После превращения аустенита в перлит он медленно остывает.

(3) Сфероидизирующий отжиг. Сфероидизирующий отжиг заключается в нагреве стальных отливок до температуры немного выше, чем Ac1, а затем после длительного хранения тепла вторичный цементит в стали самопроизвольно превращается в гранулированный (или сферический) цементит, а затем с медленной скоростью. процесс охладить до комнатной температуры.

Цель сфероидизирующего отжига: снижение твердости; обеспечение единообразия металлографической структуры; повышение производительности резания и подготовка к закалке.

Сфероидизирующий отжиг в основном применим для эвтектоидных сталей и заэвтектоидных сталей (содержание углерода более 0,77%), таких как углеродистая инструментальная сталь, легированная пружинная сталь, сталь для подшипников качения и легированная инструментальная сталь.

(4) Отжиг для снятия напряжений и рекристаллизационный отжиг. Отжиг для снятия напряжений также называется низкотемпературным отжигом. Это процесс, при котором стальные отливки нагреваются до температуры ниже Ac1 (400 ° C - 500 ° C), затем выдерживаются в течение определенного периода времени, а затем медленно охлаждаются до комнатной температуры. Отжиг для снятия напряжений предназначен для снятия внутреннего напряжения отливки. Металлографическая структура стали не изменится в процессе отжига для снятия напряжений.

Рекристаллизационный отжиг в основном используется для устранения деформации структуры, вызванной обработкой холодной деформацией, и устранения наклепа. Температура нагрева для рекристаллизационного отжига на 150–250 ° C выше температуры рекристаллизации. Рекристаллизационный отжиг может преобразовать удлиненные кристаллические зерна в однородные равноосные кристаллы после холодной деформации, тем самым устраняя эффект наклепа.

2) Нормализация

Нормализация - это термообработка, при которой сталь нагревается на 30-50 ° C выше Ac3 (доэвтектоидная сталь) и Acm (заэвтектоидная сталь), и после периода сохранения тепла ее охлаждают до комнатной температуры на воздухе или в помещении. принудительный воздух. метод. Нормализация имеет более высокую скорость охлаждения, чем отжиг, поэтому нормализованная структура более мелкая, чем отожженная структура, а ее прочность и твердость также выше, чем у отожженной структуры. Благодаря короткому производственному циклу и высокой загруженности оборудования нормализация широко используется в различных стальных отливках.

Цель нормализации делится на следующие три категории:

(1) Нормализация как окончательная термообработка

Для металлических отливок с низкими требованиями к прочности в качестве окончательной термообработки можно использовать нормализацию. Нормализация может измельчать зерна, гомогенизировать структуру, снижать содержание феррита в доэвтектоидной стали, увеличивать и очищать содержание перлита, тем самым улучшая прочность, твердость и ударную вязкость стали.

(2) Нормализация как предварительная термообработка

Для стальных отливок с большим сечением нормализация перед закалкой или закалкой и отпуском (закалка и высокотемпературный отпуск) может устранить структуру Видманштеттена и полосчатую структуру и получить тонкую и однородную структуру. Для сетчатого цементита, присутствующего в углеродистых сталях и легированных инструментальных сталях с содержанием углерода более 0,77%, нормализация может снизить содержание вторичного цементита и предотвратить его образование непрерывной сетки, подготавливая организацию к сфероидизирующему отжигу.

(3) Повышение эффективности резки

Нормализация может улучшить режущие характеристики низкоуглеродистой стали. Отливки из низкоуглеродистой стали имеют слишком низкую твердость после отжига, и они легко прилипают к ножу во время резки, что приводит к чрезмерной шероховатости поверхности. За счет нормализующей термической обработки твердость отливок из низкоуглеродистой стали может быть увеличена до 140 HBW - 190 HBW, что близко к оптимальной твердости при резании, тем самым улучшая характеристики резания.3) Закалка

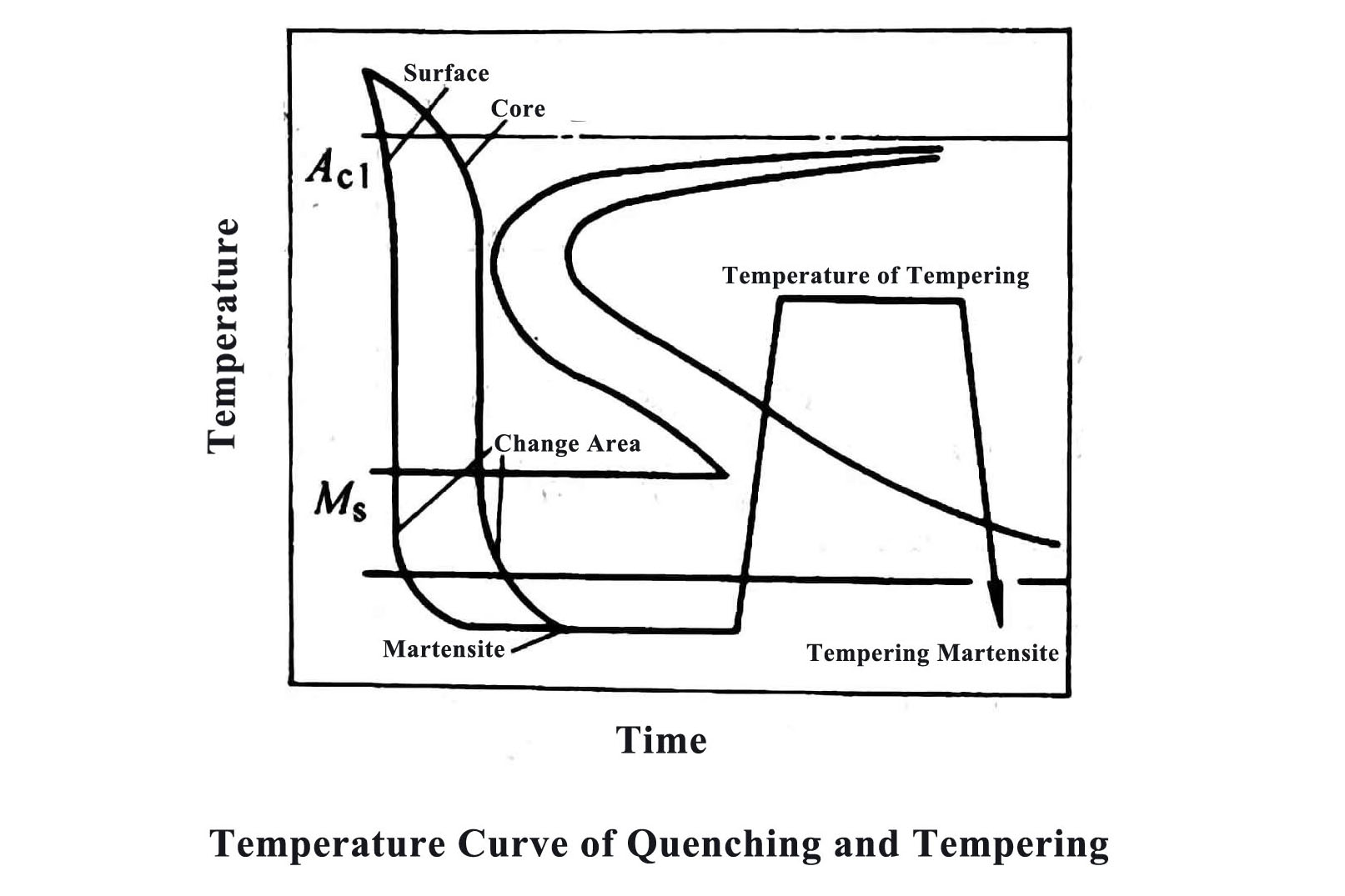

Закалка - это процесс термообработки, при котором стальные отливки нагревают до температуры выше Ac3 или Ac1, а затем быстро охлаждают после выдержки в течение определенного периода времени для получения полной мартенситной структуры. Стальные отливки следует своевременно отпускать после нагрева, чтобы устранить закалочное напряжение и получить требуемые комплексные механические свойства.

(1) Температура закалки

Температура закалочного нагрева доэвтектоидной стали на 30–50 ℃ выше Ac3; температура закалочного нагрева эвтектоидной и заэвтектоидной стали на 30–50 ℃ выше Ac1. Доэвтектоидную углеродистую сталь нагревают при вышеупомянутой температуре закалки, чтобы получить мелкозернистый аустенит, и после закалки можно получить мелкозернистую структуру мартенсита. Эвтектоидная сталь и заэвтектоидная сталь были сфероидизированы и отожжены перед закалкой и нагревом, поэтому после нагрева до 30–50 ℃ выше Ас1 и неполной аустенитизации структура представляет собой аустенит и частично нерастворенные мелкозернистые частицы углеродного тела. После закалки аустенит превращается в мартенсит, а нерастворенные частицы цементита остаются. Благодаря высокой твердости цементит не только не снижает твердость стали, но и улучшает ее износостойкость. Нормально закаленная структура заэвтектоидной стали представляет собой мелкозернистый мартенсит, мелкозернистый цементит и небольшое количество остаточного аустенита равномерно распределены по матрице. Эта структура обладает высокой прочностью и износостойкостью, но также имеет определенную степень ударной вязкости.

(2) Охлаждающая среда для закалки в процессе термообработки.

Целью закалки является получение полного мартенсита. Следовательно, скорость охлаждения литой стали во время закалки должна быть больше критической скорости охлаждения литой стали, иначе мартенситная структура и соответствующие свойства не могут быть получены. Однако слишком высокая скорость охлаждения может легко привести к деформации или растрескиванию отливки. Для одновременного удовлетворения вышеуказанных требований необходимо выбрать подходящую охлаждающую среду в соответствии с материалом отливки или использовать метод ступенчатого охлаждения. В диапазоне температур 650 ℃ -400 ℃ скорость изотермического превращения переохлажденного аустенита стали является наибольшей. Поэтому при закалке отливки необходимо обеспечить быстрое охлаждение в этом диапазоне температур. Ниже точки Ms скорость охлаждения должна быть ниже, чтобы предотвратить деформацию или растрескивание. В качестве охлаждающей среды обычно используется вода, водный раствор или масло. На стадии закалки или закалки обычно используемые среды включают горячее масло, расплавленный металл, расплавленную соль или расплавленную щелочь.Охлаждающая способность воды в высокотемпературной зоне 650 -550 ℃ высокая, а охлаждающая способность воды в низкотемпературной зоне 300 -200 ℃ очень сильная. Вода больше подходит для закалки и охлаждения отливок из углеродистой стали простой формы и большого поперечного сечения. При закалке и охлаждении температура воды обычно не превышает 30 ° C. Поэтому обычно принято усиливать циркуляцию воды, чтобы поддерживать температуру воды в разумных пределах. Кроме того, нагревание соли (NaCl) или щелочи (NaOH) в воде значительно увеличивает охлаждающую способность раствора.

Основное преимущество масла в качестве охлаждающей среды заключается в том, что скорость охлаждения в низкотемпературной зоне 300 ℃ -200 ℃ намного ниже, чем у воды, что может значительно снизить внутреннее напряжение закаленной заготовки и уменьшить возможность деформации. и растрескивание отливки. В то же время охлаждающая способность масла в диапазоне высоких температур от 650 ℃ до 550 ℃ относительно низкая, что также является основным недостатком масла как закалочной среды. Температура охлаждающего масла обычно поддерживается на уровне 60–80 ℃. Масло в основном используется для закалки отливок из легированной стали сложной формы и закалки отливок из углеродистой стали с малым поперечным сечением и сложной формой.

Кроме того, расплав соли также обычно используется в качестве охлаждающей среды, которая в это время становится соляной ванной. Соляная ванна характеризуется высокой температурой кипения, а ее охлаждающая способность находится между водой и маслом. Соляная ванна часто используется для закалки и ступенчатой закалки, а также для обработки отливок сложной формы, малых размеров и строгих требований к деформации.

4) Закалка

Под отпуском понимается процесс термообработки, при котором закаленные или нормализованные стальные отливки нагреваются до выбранной температуры ниже критической точки Ac1, и после выдержки в течение определенного периода времени они охлаждаются с соответствующей скоростью. Термообработка с отпуском может преобразовать нестабильную структуру, полученную после закалки или нормализации, в стабильную структуру для устранения напряжений и повышения пластичности и вязкости стальных отливок. Обычно процесс термической обработки закалки и высокотемпературного отпуска называется закалкой и отпуском. Отливки из закаленной стали необходимо своевременно отпускать, а отливки из нормализованной стали - при необходимости. Характеристики стальных отливок после отпуска зависят от температуры отпуска, времени и количества раз. Повышение температуры отпуска и продление времени выдержки в любой момент может не только уменьшить закалочное напряжение стальных отливок, но также преобразовать нестабильный закаленный мартенсит в отпущенный мартенсит, троостит или сорбит. Снижается прочность и твердость стальных отливок, значительно улучшается пластичность. Для некоторых среднелегированных сталей с легирующими элементами, которые сильно образуют карбиды (например, хром, молибден, ванадий, вольфрам и т. Д.), Твердость увеличивается, а ударная вязкость уменьшается при отпуске при температуре от 400 ℃ до 500 ℃. Это явление называется вторичным упрочнением, то есть твердость литой стали в отпущенном состоянии достигает максимума. В реальном производстве среднелегированная литая сталь с характеристиками вторичной закалки требует многократного отпуска.

(1) Низкотемпературный отпускТемпературный диапазон низкотемпературного отпуска составляет 150-250 ℃. Низкотемпературный отпуск позволяет получить структуру мартенсита отпуска, который в основном используется для закалки высокоуглеродистой стали и закалки высоколегированной стали. Отпущенный мартенсит относится к структуре скрытокристаллического мартенсита плюс мелкозернистые карбиды. Структура доэвтектоидной стали после низкотемпературного отпуска - мартенсит отпуска; структура заэвтектоидной стали после низкотемпературного отпуска - отпущенный мартенсит + карбиды + остаточный аустенит. Целью низкотемпературного отпуска является надлежащее улучшение ударной вязкости закаленной стали при сохранении высокой твердости (58HRC-64HRC), высокой прочности и износостойкости при значительном снижении закалочного напряжения и хрупкости стальных отливок.

(2) Среднетемпературный отпуск

Температура отпуска при средней температуре обычно составляет от 350 ℃ до 500 ℃. Структура после отпуска при средней температуре представляет собой большое количество мелкозернистого цементита, диспергированного и распределенного на ферритной матрице, то есть структуру троостита отпуска. Феррит в структуре отпущенного троостита по-прежнему сохраняет форму мартенсита. Внутреннее напряжение стальных отливок после отпуска в основном устраняется, и они имеют более высокий предел упругости и предел текучести, более высокую прочность и твердость, а также хорошую пластичность и ударную вязкость.

(3) Высокотемпературный отпуск

Температура высокотемпературного отпуска обычно составляет 500-650 ° C, а процесс термообработки, сочетающий закалку и последующий высокотемпературный отпуск, обычно называется закалкой и отпуском. Структура после высокотемпературного отпуска представляет собой отпущенный сорбит, то есть мелкозернистый цементит и феррит. Феррит в отпущенном сорбите представляет собой полигональный феррит, который подвергается перекристаллизации. Стальные отливки после высокотемпературного отпуска обладают хорошими комплексными механическими свойствами с точки зрения прочности, пластичности и вязкости. Высокотемпературный отпуск широко используется в среднеуглеродистой и низколегированной стали, а также в различных важных конструкционных деталях со сложными силами.

5) Обработка твердым раствором

Основная цель обработки раствора - растворение карбидов или других выделившихся фаз в твердом растворе с получением пересыщенной однофазной структуры. Отливки из аустенитной нержавеющей стали, аустенитной марганцевой стали и дисперсионно-твердеющей нержавеющей стали обычно следует обрабатывать твердым раствором. Выбор температуры раствора зависит от химического состава и фазовой диаграммы литой стали. Температура отливок из аустенитной марганцевой стали обычно составляет 1000–1100 ℃; Температура отливок из аустенитной хромоникелевой нержавеющей стали обычно составляет 1000–1250 ℃.Чем выше содержание углерода в литой стали и чем больше нерастворимых легирующих элементов, тем выше должна быть температура ее твердого раствора. Для стальных отливок с дисперсионным твердением, содержащих медь, твердость стальных отливок увеличивается из-за выделения твердых фаз, богатых медью, в литом состоянии во время охлаждения. Чтобы смягчить структуру и улучшить характеристики обработки, стальные отливки необходимо обрабатывать твердым раствором. Температура его твердого раствора составляет 900 ℃ -950 ℃.

6) Лечение отвердевания осадков

Обработка с дисперсионным упрочнением - это обработка для упрочнения дисперсии, проводимая в диапазоне температур отпуска, также известная как искусственное старение. Суть обработки дисперсионным упрочнением заключается в том, что при более высоких температурах карбиды, нитриды, интерметаллиды и другие нестабильные промежуточные фазы выделяются из перенасыщенного твердого раствора и диспергируются в матрице, что делает стальную отливку комплексной. Улучшенные механические свойства и твердость.

Температура обработки старением напрямую влияет на конечные характеристики стальных отливок. Если температура старения слишком низкая, фаза дисперсионного твердения будет выпадать медленно; если температура старения слишком высока, накопление осажденной фазы вызовет перезарядку, и наилучшие характеристики не будут получены. Следовательно, литейный завод должен выбрать подходящую температуру старения в соответствии с маркой стальной отливки и заданными характеристиками стальной отливки. Температура старения аустенитной жаропрочной литой стали обычно составляет 550 -850 ℃; Температура старения высокопрочной литой стали с дисперсионным твердением обычно составляет 500 ℃.7) снятие стресса

Целью термической обработки для снятия напряжений является устранение напряжения отливки, напряжения закалки и напряжения, возникающего при механической обработке, чтобы стабилизировать размер отливки. Термическую обработку для снятия напряжения обычно нагревают до 100-200 ° C ниже Ас1, затем выдерживают в течение определенного периода времени и, наконец, охлаждают вместе с печью. Структура стальной отливки не изменилась в процессе снятия напряжений. Отливки из углеродистой стали, отливки из низколегированной стали и отливки из высоколегированной стали могут подвергаться обработке для снятия напряжений.

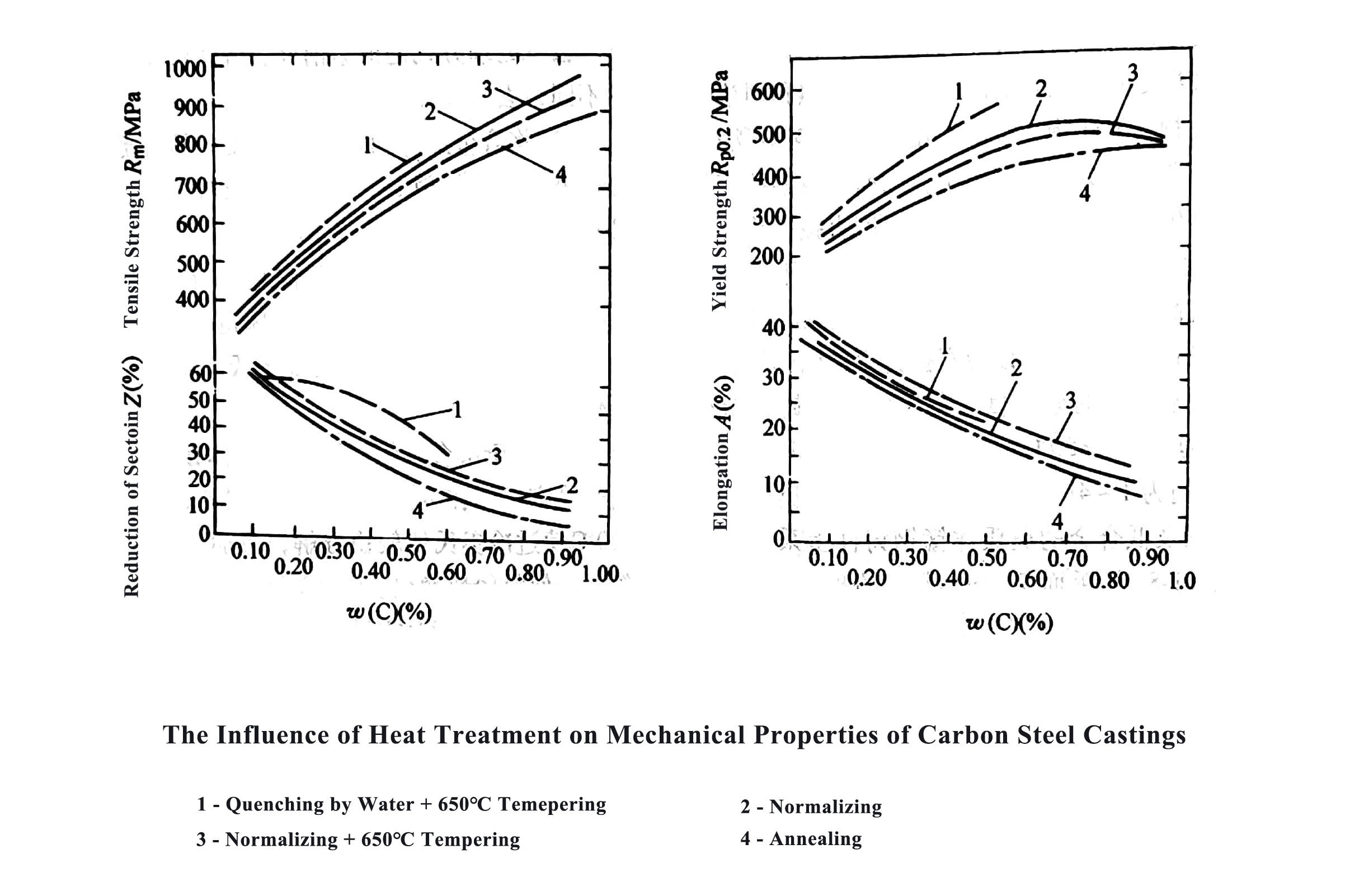

4. Влияние термической обработки на свойства стальных отливок.

В дополнение к характеристикам стальных отливок, зависящих от химического состава и процесса литья, можно также использовать различные методы термообработки, чтобы придать им превосходные комплексные механические свойства. Общей целью процесса термообработки является улучшение качества отливок, снижение веса отливок, продление срока службы и снижение затрат. Термическая обработка - важное средство улучшения механических свойств отливок; механические свойства отливок являются важным показателем для оценки эффекта термической обработки. Помимо следующих свойств, литейный завод должен также учитывать такие факторы, как процедуры обработки, характеристики резания и требования к использованию отливок при термообработке стальных отливок.

1) Влияние термической обработки на прочность отливок.

При одинаковом составе литой стали прочность стальных отливок после различных процессов термообработки имеет тенденцию к увеличению. Вообще говоря, предел прочности на разрыв отливок из углеродистой стали и отливок из низколегированной стали может достигать 414 МПа-1724 МПа после термообработки.

2) Влияние термической обработки на пластичность стальных отливок.

Литая структура стальных отливок крупная, пластичность низкая. После термообработки его микроструктура и пластичность соответственно улучшатся. В частности, пластичность стальных отливок после закалки и отпуска (закалка + высокотемпературный отпуск) будет значительно улучшена.

3) Прочность стальных отливок

Индекс вязкости стальных отливок часто оценивают с помощью испытаний на удар. Поскольку прочность и ударная вязкость стальных отливок являются двумя противоречивыми показателями, литейный завод должен тщательно продумать выбор подходящего процесса термообработки, чтобы достичь комплексных механических свойств, требуемых заказчиками.

4) Влияние термической обработки на твердость отливок.

Когда закаливаемость литой стали такая же, твердость литой стали после термообработки может примерно отражать прочность литой стали. Следовательно, твердость можно использовать в качестве интуитивно понятного показателя для оценки характеристик литой стали после термообработки. В целом твердость отливок из углеродистой стали после термообработки может достигать 120 - 280 HBW.

English

English